Jouer dans des environnements industriels Différents capteurs de pression Un rôle crucial dans la surveillance et le contrôle des processus. Ces instruments de précision garantissent que les conditions de travail, les normes de sécurité et assurent la qualité de Produits. Cependant, même sans maintenance adéquate, même les capteurs les plus robustes peuvent perdre leurs performances et échouer tôt. Dans ce guide, nous vous donnons de précieux conseils de maintenance avec lesquels vous pouvez optimiser les performances et la durée de vie de vos capteurs de pression différentielle.

L'une des méthodes les plus fondamentales pour garantir la performance et la longévité des capteurs de pression différentielle dans les capteurs industrialisés réside dans la mise en œuvre d'inspections régulières. Les contrôles sont essentiels pour identifier les problèmes à un stade précoce et empêcher les échecs plus importants. Les inspections vous offrent la possibilité de surveiller les fonctionnalités de vos capteurs et de vous assurer que vous travaillez dans les spécifications requises pour vos processus.

Toutes les inspections doivent être documentées avec soin afin de permettre une traçabilité et de contribuer à l'optimisation constante des intervalles de maintenance. La documentation peut également aider à reconnaître les tendances et à prédire quand la maintenance sera nécessaire au lieu de s'appuyer sur des mesures réactives.

En observant ces aspects et en établissant des routines de test robustes, vous pouvez augmenter la sécurité opérationnelle, éviter les défaillances inattendues et étendre efficacement la durée de vie de vos capteurs de pression différentielle - un profit pour la fiabilité et l'efficacité de toute application industrielle.

Intervalles de test optimaux de capteurs de pression différentielle

Il n'y a pas de somme forfaitaire aux intervalles de test optimaux pour les capteurs de pression différentielle, car ceux-ci dépendent de plusieurs facteurs tels que l'objectif et les conditions environnementales. Une approche commune consiste à déterminer les intervalles de test en fonction des recommandations du fabricant, de l'expérience dans le domaine respectif de la demande et, si nécessaire, du règlement juridique.

Dans de nombreux cas, une inspection annuelle d'un demi-année est appropriée, mais cela peut varier en fonction de la zone d'application et dans certaines applications critiques, des intervalles plus courts peuvent également être recommandés. L'historique opérationnel du capteur doit être analysé pour une détermination précise des intervalles de test. Cela comprend l'enregistrement et l'évaluation des données de performance et la reconnaissance des modèles qui pourraient indiquer une détérioration des performances du capteur.

Processus de vérification et de nettoyage des capteurs de pression différentielle

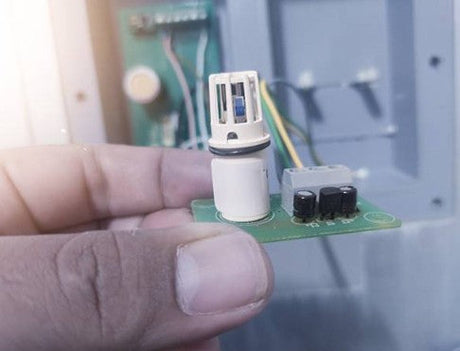

Pendant l'inspection, les capteurs de pression différentielle doivent non seulement être vérifiés pour leur fonctionnalité, mais aussi pour les signes de dommages physiques tels que les fissures ou la corrosion. Il est également important de vérifier les connexions du capteur pour le siège fixe et la liberté de corrosion, car ils peuvent affecter la précision de la mesure.

Le nettoyage régulier et minutieux des capteurs empêche les erreurs de constipation et de mesure. Procéder comme suit:

- Sécurité d'abord: Avant de commencer à nettoyer, assurez-vous que le capteur est désactivé et séparé de l'alimentation pour éviter tout risque d'accidents. Notez toutes les précautions de sécurité conformément aux informations du fabricant et à vos directives de sécurité intérieure.

- Nettoyage externe: Retirez d'abord la saleté et la poussière grossières avec un chiffon doux et sec ou une brosse spéciale. N'utilisez pas de brosses ou d'outils durs qui pourraient endommager la surface du capteur.

- Agent de nettoyage doux: En cas de pollution plus forte, vous pouvez utiliser des agents de nettoyage légers. Assurez-vous d'éviter les produits chimiques contenant du solvant ou agressifs qui pourraient attaquer des pièces ou des joints en plastique.

- Nettoyage fin: Le nettoyage fin des connexions de pression et des canaux de mesure nécessite une prudence spéciale. Parfois, l'air comprimé est suffisant pour éliminer la poussière et les petites particules. Il est essentiel qu'aucune eau ou d'autres agents de nettoyage ne pénètrent les connexions de pression, car cela peut entraîner des dommages internes.

- Échange des connexions de tuyaux: Les connexions du tuyau sur les capteurs de pression différentielle peuvent être facilement remplacées. Dans la plupart des cas, le nettoyage complexe n'est pas économique.

- Séchage: Après le nettoyage, il est important de laisser le capteur sécher complètement avant qu'il ne soit remis en service. L'humidité peut provoquer la corrosion et les dysfonctionnements électriques.

- Examen et étalonnage: Une fois que le capteur est à nouveau propre et sec, un test fonctionnel doit être effectué. Vérifiez si les valeurs mesurées ont changé et si un étalonnage renouvelé est requis.

L'étalonnage des capteurs de pression différentielle assure la précision

Pendant le processus d'étalonnage, un capteur est comparé à une norme de pression connue afin d'identifier et de corriger tout écart dans ses mesures. Cette étape est essentielle car même les plus petites mesures peuvent entraîner des problèmes de qualité du produit, des risques de sécurité ou des processus inefficaces.

Pour les capteurs de pression différentielle du Seickom électronique La série PTH offerte s'applique:

- Lors de l'étalonnage, assurez-vous que le capteur est dans un état sans pression.

- Pour ce faire, déconnectez les deux tuyaux d'air de l'appareil.

- Pour être du côté sûr, chaque étalonnage n'a lieu qu'avec ± 5 PA.

étalonnage: Avec le menu d'étalonnage 1 (CAL1), calibrer. Confirmer avec oui.

Réinitialiser avec le paramètre d'usine: Avec le menu d'étalonnage 2 (CAL2), réinitialisez PTH au réglage d'usine. Confirmer avec oui.

Une stratégie de maintenance proactive empêche non seulement les troubles du processus de fonctionnement, mais maximise également la durée de vie de vos capteurs de pression différentielle. Intégrez ces conseils de maintenance dans vos procédures de maintenance régulières pour assurer les meilleures performances possibles de vos précieux capteurs.