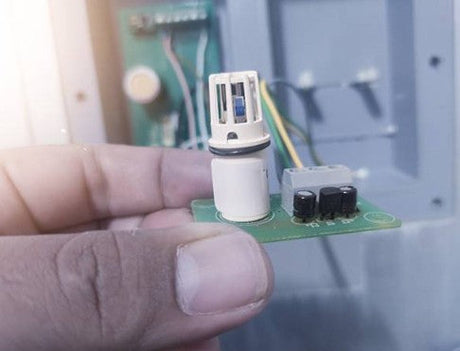

La sélection minutieuse d'un Capteur de pression est d'une importance cruciale pour la précision et la fiabilité dans de nombreux scénarios techniques et industriels. Les capteurs de pression jouent un rôle central en convertissant la pression physique en un signal électrique mesurable qui est utilisé à des fins de contrôle, de surveillance des processus ou de recherche. Que ce soit dans le contrôle des processus, l'automatisation ou dans la recherche et le développement - le choix du bon capteur de pression peut assurer de manière significative le succès ou augmenter le risque de dysfonctionnement.

Comprendre les exigences techniques

La décision quant au capteur de pression est le mieux adapté à vos besoins spécifiques dépend d'une analyse approfondie des exigences techniques. Commencez à obtenir des clarté sur le type de pression à mesurer:

- Pression relative: Une comparaison avec la pression atmosphérique est-elle requise, par exemple dans les systèmes hydrauliques?

- Pression différentielle: Les différences entre deux points de pression doivent-elles être enregistrées dans un seul système, comme dans les systèmes de ventilation?

- Pression absolue: Une référence au vide est-elle requise, comme dans les mesures météorologiques?

La sélection des mesures est cruciale. Un bon capteur couvre la zone d'impression maximale attendue, mais a une certaine capacité de réserve pour gérer des conseils inattendus sans compromettre la précision. Lors du choix de la précision, vous devez également prendre en compte le comportement de stabilité à long terme et de compensation de température du capteur en plus de la résolution.

Analyse des conditions de fonctionnement

Les conditions ambiantes autour du capteur doivent également être prises en compte:

- température: Le capteur peut-il ordonner Températures résister sans perdre sa précision?

- humidité: Le capteur est-il protégé de l'humidité, qui pourrait être critique dans certains environnements tels que les travaux d'eau ou la construction navale?

- Résistance chimique: Le capteur est-il résistant aux milieux agressifs tels que les acides ou la lessive?

- Charges mécaniques: Le capteur est-il suspendu, des vibrations ou d'autres effets mécaniques exposés?

Les signaux de sortie du capteur doivent être compatibles avec les systèmes de contrôle et de surveillance. Les signaux analogiques tels que 4-20 Ma sont populaires contre les troubles en raison de leur simple intégration et de leur robustesse. Les signaux numériques, en revanche, offrent des options de diagnostic étendues et sont souvent plus précises.

Normes et normes requises

Dans certaines industries, les capteurs de pression doivent respecter des normes et des certifications spécifiques, que ce soit pour des raisons de sécurité ou pour se conformer aux normes de qualité. Certifications ATEX Pour une utilisation dans des atmosphères ou des normes alimentaires potentiellement explosifs, qui garantissent un nettoyage facile et une insuffisance des matériaux, cela peut être nécessaire.

Considérations pour l'installation et la maintenance

Pensez également à des aspects pratiques tels que l'emplacement et la connexion du processus pour vous assurer que le capteur peut être correctement intégré dans votre système. Une simple option d'étalonnage et de maintenance contribue à la fiabilité à long terme du capteur.

Coûts et disponibilité

Une analyse coûts-avantages de l'achat est essentielle. Tenez compte non seulement du prix d'achat, mais aussi des coûts d'exploitation à long terme, qui peuvent résulter de la maintenance, de l'étalonnage ou de l'échange de composants. Assurez-vous que les accessoires requis - câbles de connexion, adaptateurs, logements protecteurs - sont disponibles et complètent la fonctionnalité globale de votre système.

En exerçant des soins et de la prudence lors du choix de votre capteur de pression, vous pouvez optimiser à la fois l'efficacité et la sécurité de vos systèmes. Trouvez la coopération avec les fabricants renommés et utilisez leurs connaissances spécialisées et leurs offres de soutien pour prendre la meilleure décision possible pour votre application. Un processus décisionnel bien fondé est une étape essentielle pour garantir que vos systèmes de mesure et de contrôle fonctionnent de manière fiable et efficace et ainsi soutiennent le succès constant de vos projets.